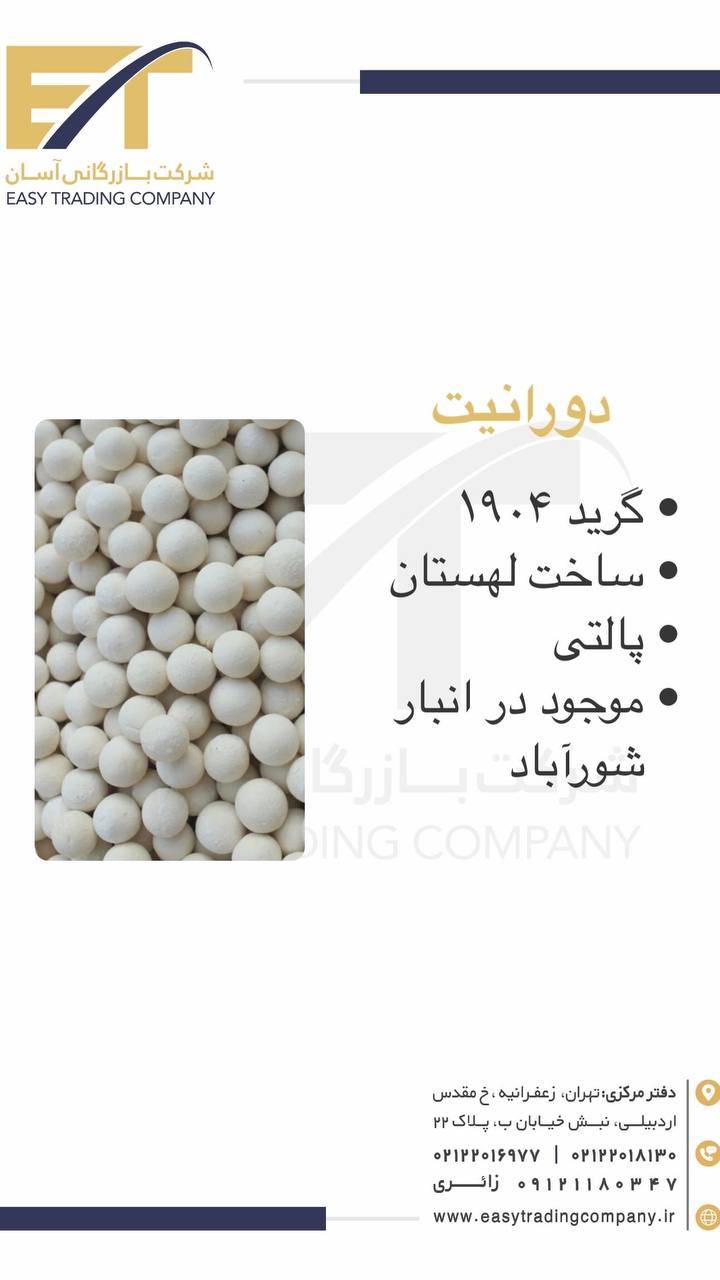

دورانیت لهستان چیست؟ مزایا، کاربردها

دورانیت(duranit) یک ماده معدنی پرکننده (فیلر) سفید یا خاکستری رنگ با ساختار گرانولی یا پودری است که در صنعت لاستیکسازی و سایر صنایع بهکار میرود.

این ماده باعث افزایش پایداری، سختی و مقاومت مکانیکی لاستیک میشود و بهعنوان جایگزینی اقتصادی برای مواد گرانتر مثل کربن بلک استفاده میشود.

دورانیت همچنین در بهبود پایداری حرارتی و کاهش هزینه تولید نقش مهمی دارد. برای استعلام قیمت و خرید دورانیت لهستان با ما در ارتباط باشید.

جدول مشخصات فنی و ظاهری دورانیت

در جدول زیر، مشخصات فنی و ظاهری دورانیت درج شده است.

| مشخصه | مقدار / محدوده متداول | واحد / توضیح |

|---|---|---|

| ظاهر | گرانول یا پودر سفید تا خاکستری | جامد خشک |

| رنگ | سفید، سفید مایل به خاکستری | یکنواخت |

| ساختار فیزیکی | گرانول متراکم / پودر ریز | بدون بو |

| اندازه ذرات (Granule Size) | 100 تا 500 میکرون | بسته به نوع کاربرد |

| چگالی (وزن مخصوص) | 2.6 – 2.8 | گرم بر سانتیمتر مکعب (g/cm³) |

| درصد رطوبت (Moisture) | < 0.5% | حداکثر مجاز |

| نقطه ذوب | بالای 1000 | درجه سانتیگراد (°C) |

| سختی (Mohs Hardness) | 6 – 7 | مقیاس موس |

| pH محلول آبی | 6.5 – 8 | تقریباً خنثی |

| ضریب انبساط حرارتی | بسیار پایین | پایدار در برابر گرما |

| ناخالصی فلزی | < 0.1% | آلومینیوم، آهن، منگنز |

| هدایت الکتریکی | بسیار پایین | غیر رسانا |

| واکنش با مواد شیمیایی | پایدار در برابر اکثر اسیدها و بازها | مقاومت شیمیایی بالا |

| نقطه اشتعال | ندارد | غیرقابل اشتعال |

| قابلیت پخش در لاستیک | بالا | سازگار با فرآیند مخلوطسازی |

| بستهبندی معمول | کیسههای پلیپروپیلن 25 یا 50 کیلویی | یا بستهبندی فلهای (Big Bag) |

ترکیب شیمیایی دورانیت

ترکیب شیمیایی دورانیت معمولاً شامل مواد معدنی مانند سیلیکاتها، آلومیناتها و کربناتهای کلسیم است. این ترکیبات باعث میشوند دورانیت به عنوان یک پرکننده معدنی عملکرد مناسبی در لاستیکسازی داشته باشد. دورانیت با ساختار شیمیایی پایدارش، مقاومت خوبی در برابر حرارت و واکنشهای شیمیایی نشان میدهد.

ساختار فیزیکی گرانولی دورانیت

دورانیت بهصورت گرانولهای جامد یا پودر با دانهبندی مشخص عرضه میشود. ساختار فیزیکی گرانولی دورانیت باعث میشود در فرآیند مخلوطسازی با لاستیک، توزیع یکنواختتری داشته باشد. این ویژگی باعث بهبود خواص مکانیکی نهایی محصول میشود.

رنگبندی و ظاهر دورانیت

رنگ دورانیت معمولاً سفید، سفید مایل به خاکستری یا خاکستری روشن است. این رنگبندی یکنواخت یکی از مشخصههای اصلی دورانیت باکیفیت است. ظاهر فیزیکی دورانیت به شکل پودر یا گرانول خشک و بدون بو است.

وزن مخصوص (دانسیته) دورانیت

وزن مخصوص دورانیت معمولاً بین ۲.۶ تا ۲.۸ گرم بر سانتیمتر مکعب است. این ویژگی تأثیر مستقیم بر چگالی نهایی محصول لاستیکی دارد. استفاده از دورانیت در مقادیر مناسب، بدون افزایش وزن بیش از حد، موجب بهینهسازی خواص فیزیکی میشود.

اندازه ذرات دورانیت

اندازه ذرات دورانیت بسته به نوع مصرف، بین ۱۰۰ تا ۵۰۰ میکرون متغیر است. هرچه اندازه ذرات دورانیت ریزتر باشد، توزیع آن در ماتریس لاستیک بهتر انجام میشود. این فاکتور در تعیین کیفیت و یکنواختی سطح نهایی تأثیر زیادی دارد.

درصد رطوبت مجاز در دورانیت

یکی از مشخصههای مهم دورانیت، درصد پایین رطوبت آن است. معمولاً رطوبت باید کمتر از ۰.۵٪ باشد تا بر فرآیند ولکانیزاسیون تأثیر منفی نگذارد. دورانیت خشک با رطوبت پایین، برای فرآیندهای صنعتی حساس مناسبتر است.

پایداری حرارتی دورانیت

دورانیت در برابر حرارت بسیار پایدار است و نقطه ذوب آن بالای ۱۰۰۰ درجه سانتیگراد است. این خاصیت باعث میشود دورانیت در فرآیندهایی با دمای بالا از جمله پخت لاستیک، عملکرد مطلوبی داشته باشد.

سختی (Hardness) ذرات دورانیت

سختی ذرات دورانیت بر اساس مقیاس موس در محدوده ۶ تا ۷ قرار دارد. این سختی متوسط، باعث میشود دورانیت در برابر فشارهای مکانیکی مقاوم باشد و همچنین به سایش بیش از حد تجهیزات تولید منجر نشود.

نقش دورانیت به عنوان پرکننده (Filler)

دورانیت به عنوان یک پرکننده معدنی مؤثر در صنعت لاستیک به کار میرود. افزودن دورانیت به لاستیک باعث کاهش هزینه، افزایش سختی، و بهبود پایداری ابعادی محصول نهایی میشود. استفاده از دورانیت در فرمولاسیون بهویژه در تایرها، تسمهها و قطعات صنعتی رایج است.

تأثیر دورانیت بر خواص مکانیکی لاستیک

افزودن دورانیت میتواند خواص مکانیکی لاستیک مانند مقاومت در برابر سایش، پارگی و فشار را تقویت کند. این به دلیل ساختار فیزیکی منسجم و پراکندگی مناسب دورانیت در ساختار لاستیک است.

مقاومت سایشی لاستیک حاوی دورانیت

دورانیت موجب افزایش مقاومت سایشی لاستیک میشود. این ویژگی در صنایعی مانند تولید تایر، تسمه و واشر صنعتی بسیار مهم است. بهواسطه حضور دورانیت، عمر مفید قطعات لاستیکی افزایش پیدا میکند.

تأثیر دورانیت بر فرآیند مخلوطسازی

دورانیت به دلیل ساختار دانهای مناسب و ویژگی غیرچسبندهاش، بهراحتی با دیگر مواد در میکسرها ترکیب میشود. این موضوع فرآیند اختلاط لاستیک را تسهیل کرده و زمان تولید را کاهش میدهد.

تأثیر دورانیت بر چسبندگی و انعطافپذیری

در مقادیر بهینه، دورانیت بر چسبندگی لاستیک تأثیر منفی ندارد و حتی در برخی فرمولها موجب بهبود خواص چسبندگی سطحی میشود. انعطافپذیری نیز در حضور دورانیت به صورت کنترلشده حفظ میشود.

مقایسه دورانیت با کربن بلک و کائولن

در مقایسه با کربن بلک (Carbon Black) و کائولن (Kaolin)، دورانیت ارزانتر و پایدارتر از نظر حرارتی است. اما از نظر تقویتکننده بودن، قدرت کربن بلک بیشتر است. دورانیت بیشتر بهعنوان فیلر اقتصادی استفاده میشود.

نقش دورانیت در کاهش هزینه تولید

یکی از مزایای مهم دورانیت، کاهش هزینه نهایی محصول است. دورانیت به عنوان یک فیلر ارزان، جایگزین بخشی از مواد گرانقیمت شده و بدون کاهش چشمگیر کیفیت، باعث صرفهجویی قابل توجه در تولید میشود.

استفاده از دورانیت در تایرهای خودرو

در تولید تایر، دورانیت بهعنوان عامل تقویتکننده جانبی و پایدارکننده ساختاری به کار میرود. این ماده باعث افزایش دوام، کاهش هزینه و حفظ خواص هندسی تایر در طول عمر آن میشود.

سازگاری دورانیت با لاستیکهای طبیعی و مصنوعی

دورانیت با انواع لاستیکها از جمله NR (لاستیک طبیعی)، SBR، NBR، EPDM و غیره سازگار است. این ویژگی باعث میشود در طیف وسیعی از محصولات لاستیکی قابل استفاده باشد.

اثر دورانیت بر فرآیند ولکانیزاسیون

دورانیت تأثیر منفی قابلتوجهی بر فرآیند ولکانیزاسیون (پخت لاستیک) ندارد. حتی در برخی موارد باعث کنترل بهتر توزیع حرارت و جلوگیری از سوختگی در حین پخت میشود.

درصد بهینه استفاده از دورانیت در ترکیب

مقدار بهینه دورانیت بسته به نوع محصول، بین ۱۰٪ تا ۴۰٪ وزنی در ترکیب لاستیک قرار میگیرد. افزایش بیش از حد آن ممکن است بر انعطافپذیری و کشسانی اثر منفی بگذارد، بنابراین تنظیم دقیق لازم است.

دورانیت چه نقشی در صنعت لاستیکسازی دارد؟

دورانیت به عنوان یک پرکننده معدنی، باعث افزایش سختی و پایداری ابعادی لاستیک میشود. همچنین به کاهش هزینه تولید کمک کرده و مقاومت لاستیک را در برابر سایش و حرارت بهبود میبخشد.

میزان بهینه استفاده از دورانیت در فرمولاسیون لاستیک چقدر است؟

مقدار استفاده از دورانیت بستگی به نوع محصول دارد، اما معمولاً بین ۱۰٪ تا ۴۰٪ وزنی در ترکیب لاستیک قرار میگیرد تا خواص مکانیکی مطلوب بدون کاهش انعطافپذیری حفظ شود.

دورانیت چه ویژگیهای فیزیکی و ظاهری دارد؟

دورانیت معمولاً به شکل پودر یا گرانول سفید یا خاکستری روشن است. وزن مخصوص آن حدود ۲.۶ تا ۲.۸ گرم بر سانتیمتر مکعب و اندازه ذرات آن بین ۱۰۰ تا ۵۰۰ میکرون است.

ملاحظات ایمنی و نگهداری دورانیت در انبار

دورانیت مادهای غیر سمی، غیر قابل اشتعال و پایدار است. باید در محیط خشک و خنک و به دور از رطوبت نگهداری شود. استفاده از ماسک گردوغبار هنگام تخلیه پودر دورانیت در حجم بالا توصیه میشود.

بدون دیدگاه