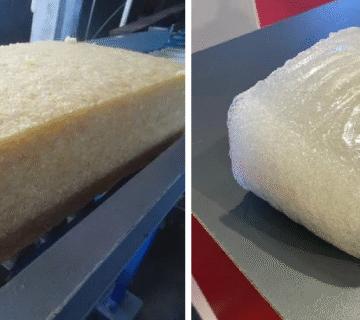

کائوچو مصنوعی SBR 1502

کائوچو SBR 1502 (استایرن-بوتادین رابر 1502) یکی از انواع کائوچوهای مصنوعی است که به طور گسترده در صنایع مختلف استفاده میشود. در صورتی که نیاز به خرید انواع کائوچو طبیعی دارید با ما در ارتباط باشید.

ویژگیها و خواص کائوچو SBR 1502

- ترکیب شیمیایی: کائوچو مصنوعی SBR 1502 از ترکیب دو مونومر استایرن و بوتادین تولید میشود. این ترکیب به کائوچو خواص الاستیک و مکانیکی خوبی میدهد.

- مقاومت در برابر سایش: کائوچوی SBR 1502 دارای مقاومت بالایی در برابر سایش است و به همین دلیل در تولید تایر و لاستیکها کاربرد دارد.

- چسبندگی مناسب: این نوع کائوچو دارای چسبندگی خوبی به سطوح مختلف است که آن را برای کاربردهای صنعتی مناسب میسازد.

- استحکام کششی: کائوچو SBR 1502 دارای استحکام کششی مناسبی است که به دوام و عمر مفید محصولات تولید شده کمک میکند.

- قابلیت فرمپذیری: این کائوچو به راحتی میتواند در فرآیندهای تولید مختلف فرمدهی شود.

فرآیند ساخت و تولید کائوچو SBR

فرآیند تولید کائوچو SBR 1502 (استایرن-بوتادین رابر 1502) شامل چند مرحله کلیدی است که به تولید این کائوچو مصنوعی با خواص مطلوب کمک میکند. در این مقاله از شرکت بازرگانی آسان، مراحل اصلی این فرآیند به تفصیل شرح داده شده است:

1. انتخاب مواد اولیه

- مونومرها: دو مونومر اصلی برای تولید SBR 1502، استایرن و بوتادین هستند. این مواد اولیه باید با کیفیت بالا انتخاب شوند تا خواص نهایی کائوچو بهینه باشد.

2. پلیمریزاسیون

- فرآیند پلیمریزاسیون: این مرحله شامل ترکیب استایرن و بوتادین در شرایط کنترل شده است. پلیمریزاسیون میتواند به دو روش انجام شود:

- پلیمریزاسیون امولسیونی: در این روش، مونومرها در حضور یک امولسیفایر و آب ترکیب میشوند تا یک سوسپانسیون ایجاد شود. سپس با استفاده از یک عامل آغازگر (معمولاً پراکسید)، واکنش پلیمریزاسیون آغاز میشود.

- پلیمریزاسیون سوسپانسیونی: در این روش، مونومرها در یک محیط سوسپانسیونی به طور مستقیم ترکیب میشوند.

3. کنترل شرایط واکنش

- دما و فشار: شرایط دما و فشار در فرآیند پلیمریزاسیون بسیار مهم است. معمولاً دما در حدود 50-80 درجه سانتیگراد و فشار در حدود 1-3 اتمسفر کنترل میشود.

- مدت زمان واکنش: زمان لازم برای تکمیل پلیمریزاسیون بسته به شرایط و هدف تولید متغیر است.

4. پایان واکنش و جداسازی

- خنثیسازی: پس از تکمیل پلیمریزاسیون، واکنش باید متوقف شود. این کار معمولاً با افزودن یک ماده خنثیکننده یا تغییر دما انجام میشود.

- جداسازی پلیمری: کائوچو تولید شده از محیط واکنشی جدا میشود و معمولاً به شکل مایع یا خمیر است.

5. خشکسازی و آسیابکردن

- خشکسازی: کائوچو پلیمری باید خشک شود تا رطوبت اضافی از آن حذف شود.

- آسیابکردن: سپس کائوچو خشک شده به شکل پودر یا گرانول در میآید تا برای فرآیندهای بعدی آماده شود.

6. افزودن افزودنیها

- افزودنیها و مواد شیمیایی: در این مرحله میتوان افزودنیهایی مانند آنتیاکسیدانها، رنگها و دیگر مواد شیمیایی را به کائوچو اضافه کرد تا خواص نهایی بهبود یابد.

7. ولکانیزاسیون (در صورت نیاز)

- ولکانیزاسیون: اگر SBR 1502 قرار است در تولید محصولاتی مانند تایر یا لاستیک استفاده شود، فرآیند ولکانیزاسیون (پختن) انجام میشود. این فرآیند شامل افزودن گوگرد و حرارت دادن است که به ایجاد پیوندهای عرضی بین زنجیرههای پلیمری کمک میکند و خواص مکانیکی را بهبود میبخشد.

قیمت کائوچو مصنوعی SBR 1502

قیمت کائوچو مصنوعی SBR 1502 بر اساس قیمت مواد اولیه، هزینه های تولید، میزان رقابت در بازار، قیمت ارز و … بستگی داشته و می توانید بصورت 24 ساعته از کارشناسان ما استعلام نمایید.

عوامل مؤثر بر قیمت کائوچو مصنوعی 1502 SBR

قیمت کائوچو SBR (استایرن-بوتادین رابر) تحت تأثیر چندین عامل کلیدی قرار دارد که میتواند بر هزینههای تولید و قیمت نهایی این ماده تأثیر بگذارد. در زیر به برخی از این عوامل اشاره میشود:

1. قیمت مواد اولیه

- نوسانات قیمت نفت: SBR از مواد اولیه نفتی تولید میشود، بنابراین نوسانات در قیمت نفت و گاز میتواند تأثیر مستقیم بر هزینه تولید داشته باشد.

- مواد شیمیایی دیگر: علاوه بر نفت، قیمت سایر مواد شیمیایی که در تولید SBR استفاده میشوند نیز میتواند بر هزینهها تأثیر بگذارد.

2. هزینههای تولید

- فرآیندهای تولید: هزینههای انرژی، نیروی کار و تجهیزات مرتبط با فرآیند تولید میتواند تأثیر زیادی بر قیمت نهایی SBR داشته باشد.

- نوآوری و فناوری: سرمایهگذاری در فناوریهای نوین و بهینهسازی فرآیندها میتواند هزینههای تولید را کاهش دهد یا افزایش دهد، بسته به تواناییهای تکنولوژیکی.

3. تقاضا و عرضه

- تقاضای بازار: افزایش تقاضا برای SBR در صنایع مختلف مانند خودروسازی، نساجی و الکتریک میتواند قیمتها را افزایش دهد.

- عرضه جهانی: اگر تولیدکنندگان نتوانند به تقاضای بازار پاسخ دهند، کمبود عرضه میتواند به افزایش قیمتها منجر شود.

4. رقابت در بازار

- تعداد تولیدکنندگان: تعداد تولیدکنندگان و سطح رقابت در بازار میتواند بر قیمتها تأثیر بگذارد. اگر رقابت زیاد باشد، تولیدکنندگان ممکن است قیمتها را کاهش دهند.

- کیفیت و ویژگیها: محصولات با کیفیت و خواص خاص ممکن است قیمتهای بالاتری داشته باشند، بهویژه اگر در بازارهای خاص و با تقاضای بالا قرار داشته باشند.

5. مقررات و استانداردها

- قوانین زیستمحیطی: رعایت مقررات زیستمحیطی و استانداردهای کیفیت میتواند هزینههای تولید را افزایش دهد، که به نوبه خود بر قیمت نهایی تأثیر میگذارد.

- مالیاتها و تعرفهها: تعرفههای واردات و مالیاتهای مرتبط با تولید و توزیع SBR نیز میتوانند هزینههای اضافی را به همراه داشته باشند.

6. عوامل اقتصادی کلان

- نرخ تورم: نرخ تورم و تغییرات اقتصادی کلی در یک کشور یا منطقه میتواند بر قدرت خرید و قیمتها تأثیر داشته باشد.

- نرخ ارز: در بازارهای بینالمللی، نوسانات نرخ ارز میتواند بر قیمتهای وارداتی و صادراتی SBR تأثیر بگذارد.

چه تفاوتی بین کائوچو SBR و دیگر کائوچوهای طبیعی و مصنوعی وجود دارد؟

کائوچو SBR (استایرن-بوتادین رابر) به عنوان یک کائوچوی مصنوعی دارای ویژگیها و مزایای خاصی است که آن را از کائوچوهای طبیعی و دیگر کائوچوهای مصنوعی متمایز میکند. در ادامه به بررسی این تفاوتها میپردازیم:

1. ترکیب شیمیایی

- SBR: کائوچو SBR از ترکیب دو مونومر استایرن و بوتادین تشکیل شده است. این ترکیب به آن خواص خاصی مانند چسبندگی و الاستیسیته میدهد.

- کائوچو طبیعی: کائوچو طبیعی عمدتاً از پلیایزوپرن تشکیل شده است و ساختار شیمیایی آن متفاوت است.

2. ویژگیهای مکانیکی

- SBR: این کائوچو دارای مقاومت بالا در برابر سایش و استحکام کششی مناسب است، که آن را برای تولید تایرها و لاستیکهای صنعتی مناسب میسازد.

- کائوچو طبیعی: در حالی که کائوچو طبیعی نیز الاستیک و مقاوم است، اما ممکن است در برابر سایش و حرارت عملکرد کمتری نسبت به SBR داشته باشد.

3. مقاومت شیمیایی

- SBR: معمولاً در برابر مواد شیمیایی و روغنها مقاومتر است، که آن را برای کاربردهای صنعتی مناسبتر میسازد.

- کائوچو طبیعی: ممکن است در برابر برخی مواد شیمیایی حساستر باشد و به راحتی آسیب ببیند.

4. قیمت و در دسترس بودن

- SBR: به طور کلی، کائوچو SBR به دلیل تولید صنعتی آن معمولاً قیمت کمتری دارد و در دسترستر است.

- کائوچو طبیعی: قیمت کائوچو طبیعی تحت تأثیر عوامل بازار و تغییرات اقلیمی قرار دارد و ممکن است نوسانات بیشتری داشته باشد.

5. تأثیرات محیطی

- SBR: به عنوان یک کائوچوی مصنوعی، تولید آن میتواند تأثیرات محیطی خاص خود را داشته باشد، از جمله مصرف انرژی و تولید گازهای گلخانهای.

- کائوچو طبیعی: به دلیل منبع طبیعی آن، معمولاً به عنوان گزینهای پایدارتر در نظر گرفته میشود، اما کشت درختان کائوچو نیز میتواند تأثیرات محیطی داشته باشد.

6. کاربردها

- SBR: بیشتر در صنایع تایر، لاستیک، چسب و کفپوشها استفاده میشود.

- کائوچو طبیعی: به ویژه در تولید تایرهای با کیفیت بالا، اسباببازیها و محصولات پزشکی به کار میرود.

کاربردهای اصلی کائوچو SBR در صنایع مختلف

کائوچو SBR (استایرن-بوتادین رابر) به دلیل ویژگیهای فیزیکی و شیمیایی منحصر به فردش، در صنایع مختلف کاربردهای گستردهای دارد. در زیر به برخی از این کاربردها اشاره میکنیم:

1. صنعت تایر

- تولید تایرهای خودرو: SBR به عنوان یکی از مواد اصلی در ساخت تایرهای خودرو به کار میرود. این کائوچو به دلیل مقاومت بالا در برابر سایش و چسبندگی مناسب، عملکرد و ایمنی تایرها را بهبود میبخشد.

- تایرهای صنعتی: همچنین در تولید تایرهای صنعتی و کامیونها نیز کاربرد دارد.

2. صنعت لاستیک

- تولید قطعات لاستیکی: SBR در تولید انواع قطعات لاستیکی، از جمله نوارهای لاستیکی، واشرها و دیگر محصولات لاستیکی به کار میرود.

3. چسبها و سیلنتها

- تولید چسبهای صنعتی: SBR به دلیل خواص چسبندگی بالا، در تولید چسبهای صنعتی و خانگی استفاده میشود.

- سیلنتها: همچنین در تولید سیلنتهای مقاوم به آب و مواد شیمیایی کاربرد دارد.

4. کفپوشها

- تولید کفپوشهای ورزشی و صنعتی: SBR به دلیل خاصیت جذب ضربه و الاستیسیته بالا، در تولید کفپوشهای لاستیکی و ورزشی به کار میرود.

5. صنعت نساجی

- تولید نوارهای لاستیکی و پوششها: در صنعت نساجی، SBR برای تولید نوارهای لاستیکی و پوششهای مختلف استفاده میشود.

6. صنعت الکتریکی

- عایقهای الکتریکی: SBR به عنوان یک ماده عایق خوب، در تولید عایقهای الکتریکی و کابلها به کار میرود.

7. صنعت پزشکی

- تولید تجهیزات پزشکی: SBR در ساخت برخی تجهیزات پزشکی مانند دستکشهای لاتکسی و لولههای پزشکی استفاده میشود.

8. محصولات ورزشی

- تولید تجهیزات ورزشی: در تولید انواع تجهیزات ورزشی مانند توپهای لاستیکی و وسایل بازی به کار میرود.

فرآیند تولید کائوچو مصنوعی SBR

تولید کائوچو SBR (استایرن-بوتادین رابر) شامل چند مرحله کلیدی است که به تولید این کائوچو مصنوعی با خواص مطلوب کمک میکند. در زیر مراحل اصلی این فرآیند به تفصیل شرح داده شده است:

1. انتخاب مواد اولیه

- مونومرها: دو مونومر اصلی برای تولید SBR، استایرن (C₈H₈) و بوتادین (C₄H₆) هستند. این مواد اولیه باید با کیفیت بالا انتخاب شوند تا خواص نهایی کائوچو بهینه باشد.

2. پلیمریزاسیون

- فرآیند پلیمریزاسیون: این مرحله شامل ترکیب استایرن و بوتادین در شرایط کنترل شده است. پلیمریزاسیون میتواند به دو روش انجام شود:

- پلیمریزاسیون امولسیونی: در این روش، مونومرها در حضور یک امولسیفایر و آب ترکیب میشوند تا یک سوسپانسیون ایجاد شود. سپس با استفاده از یک عامل آغازگر (معمولاً پراکسید یا سایر مواد شیمیایی)، واکنش پلیمریزاسیون آغاز میشود.

- پلیمریزاسیون سوسپانسیونی: در این روش، مونومرها در یک محیط سوسپانسیونی به طور مستقیم ترکیب میشوند.

3. کنترل شرایط واکنش

- دما و فشار: شرایط دما و فشار در فرآیند پلیمریزاسیون بسیار مهم است. معمولاً دما در حدود 50-80 درجه سانتیگراد و فشار در حدود 1-3 اتمسفر کنترل میشود.

- مدت زمان واکنش: زمان لازم برای تکمیل پلیمریزاسیون بسته به شرایط و هدف تولید متغیر است.

4. پایان واکنش و جداسازی

- خنثیسازی: پس از تکمیل پلیمریزاسیون، واکنش باید متوقف شود. این کار معمولاً با افزودن یک ماده خنثیکننده یا تغییر دما انجام میشود.

- جداسازی پلیمری: کائوچو تولید شده از محیط واکنشی جدا میشود و معمولاً به شکل مایع یا خمیر است.

5. خشکسازی و آسیابکردن

- خشکسازی: کائوچو پلیمری باید خشک شود تا رطوبت اضافی از آن حذف شود.

- آسیابکردن: سپس کائوچو خشک شده به شکل پودر یا گرانول در میآید تا برای فرآیندهای بعدی آماده شود.

6. افزودن افزودنیها

- افزودنیها و مواد شیمیایی: در این مرحله میتوان افزودنیهایی مانند آنتیاکسیدانها، رنگها و دیگر مواد شیمیایی را به کائوچو اضافه کرد تا خواص نهایی بهبود یابد.

7. ولکانیزاسیون (در صورت نیاز)

- ولکانیزاسیون: اگر SBR قرار است در تولید محصولاتی مانند تایر یا لاستیک استفاده شود، فرآیند ولکانیزاسیون (پختن) انجام میشود. این فرآیند شامل افزودن گوگرد و حرارت دادن است که به ایجاد پیوندهای عرضی بین زنجیرههای پلیمری کمک میکند و خواص مکانیکی را بهبود میبخشد.

مواد اولیه در تولید کائوچو SBR

تولید کائوچو SBR (استایرن-بوتادین رابر) نیازمند استفاده از چندین ماده اولیه کلیدی است که در فرآیند پلیمریزاسیون به کار میروند. در زیر به این مواد اولیه اشاره میکنیم:

1. مونومرها

- استایرن (Styrene): این مونومر با فرمول شیمیایی C₈H₈ یکی از دو جزء اصلی در تولید SBR است. استایرن به کائوچو خواص الاستیک و چسبندگی میدهد و مشخصات مکانیکی آن را بهبود میبخشد.

- بوتادین (Butadiene): با فرمول شیمیایی C₄H₆، بوتادین دومین جزء اصلی در فرآیند تولید SBR است. این مونومر به کائوچو خاصیت الاستیک و مقاومت در برابر سایش را میبخشد.

2. عامل آغازگر (Initiator)

- پراکسیدها یا سایر مواد شیمیایی: برای شروع فرآیند پلیمریزاسیون، نیاز به یک عامل آغازگر است. این عامل معمولاً شامل پراکسیدها یا دیگر مواد شیمیایی است که به شکستن پیوندهای دوگانه در مونومرها کمک میکند و واکنش پلیمریزاسیون را آغاز میکند.

3. امولسیفایرها

- مواد امولسیونی: در روش پلیمریزاسیون امولسیونی، از امولسیفایرها برای کمک به ترکیب و پخش یکنواخت مونومرها در آب استفاده میشود. این مواد معمولاً شامل سورفکتانتها هستند.

4. حلالها (در صورت نیاز)

- حلالهای آلی: در برخی فرآیندها ممکن است از حلالهای آلی برای حل کردن مونومرها و تسهیل فرآیند پلیمریزاسیون استفاده شود.

5. افزودنیها

- مواد افزودنی: پس از تولید کائوچو، میتوان افزودنیهای مختلفی مانند آنتیاکسیدانها، رنگها، و مواد اصلاحکننده خواص را به آن اضافه کرد تا خواص نهایی کائوچو بهبود یابد.

خواص مکانیکی کائوچو SBR

کائوچو SBR (استایرن-بوتادین رابر) به دلیل ترکیب شیمیایی خاص خود، خواص مکانیکی منحصر به فردی دارد که آن را برای کاربردهای صنعتی و تجاری مناسب میسازد. در زیر به برخی از این خواص مکانیکی اشاره میکنیم:

1. الاستیسیته

- خاصیت الاستیک: SBR دارای خاصیت الاستیک بالایی است که به آن اجازه میدهد تا به آسانی به حالت اولیه خود برگردد. این ویژگی برای کاربردهایی مانند تایرها و لاستیکها که تحت فشار و کشش قرار میگیرند، بسیار حائز اهمیت است.

2. مقاومت در برابر سایش

- خلوص سایش: SBR مقاومت خوبی در برابر سایش دارد، که آن را برای تولید تایرها و دیگر محصولات لاستیکی مناسب میکند. این خاصیت باعث میشود که محصولات تولید شده از SBR در برابر سایش و فرسایش مقاومت بیشتری داشته باشند.

3. استحکام کششی

- استحکام بالا: SBR دارای استحکام کششی مناسبی است که به دوام و عمر مفید محصولات تولید شده کمک میکند. این ویژگی به آن اجازه میدهد تا در شرایط بارگذاری بالا، عملکرد خوبی داشته باشد.

4. مقاومت در برابر پارگی

- توانایی در تحمل کشش: SBR مقاومت خوبی در برابر پارگی دارد و در برابر کشش و فشارهای مکانیکی مقاوم است. این خاصیت به آن کمک میکند تا در شرایط سخت دچار آسیب نشود.

5. چسبندگی

- چسبندگی مناسب: SBR دارای چسبندگی خوبی به سطوح مختلف است، که این ویژگی در تولید چسبها و سیلنتها بسیار مهم است.

6. مقاومت شیمیایی

- مقاومت در برابر مواد شیمیایی: SBR نسبت به برخی مواد شیمیایی و روغنها مقاوم است. این ویژگی آن را برای استفاده در محیطهای صنعتی مناسب میسازد.

7. مقاومت حرارتی

- تحمل دما: SBR میتواند در دماهای مختلف عملکرد خوبی داشته باشد، اگرچه در مقایسه با کائوچوهای طبیعی ممکن است در دماهای بالا کمی کاهش خواص داشته باشد.

ارزیابی کیفیت کائوچو SBR

ارزیابی کیفیت کائوچو SBR (استایرن-بوتادین رابر) به منظور اطمینان از خواص مطلوب و تطابق آن با استانداردهای مورد نیاز در صنایع مختلف، شامل چندین روش و آزمون است. در زیر به برخی از این روشها اشاره میکنیم:

1. آزمونهای مکانیکی کائوچو SBR

- استحکام کششی: با انجام آزمایش کشش، میتوان استحکام کششی کائوچو را اندازهگیری کرد. این آزمون نشاندهنده توانایی کائوچو در تحمل بارهای مکانیکی است.

- مقاومت در برابر پارگی: آزمونهای پارگی به بررسی مقاومت کائوچو در برابر پارگی و شکست کمک میکند. این آزمونها معمولاً در شرایط کشش انجام میشود.

2. آزمونهای حرارتی کائوچو SBR 1502

- تحلیل حرارتی: آزمونهای حرارتی، مانند تجزیه و تحلیل حرارتی (TGA) و تجزیه و تحلیل انبساط حرارتی (DSC) به بررسی خواص حرارتی و پایداری کائوچو در دماهای مختلف کمک میکنند.

- مقاومت حرارتی: آزمونهای خاصی برای ارزیابی عملکرد کائوچو در دماهای بالا و پایین انجام میشود.

3. آزمونهای شیمیایی کائوچو SBR

- مقاومت در برابر مواد شیمیایی: آزمایشهای شیمیایی برای بررسی مقاومت کائوچو در برابر انواع مواد شیمیایی، روغنها و حلالها انجام میشود.

- تحلیل ترکیب شیمیایی: با استفاده از تکنیکهایی مانند FTIR (طیفسنجی تبدیل فوریه مادون قرمز) میتوان ترکیب شیمیایی کائوچو را مورد بررسی قرار داد.

4. آزمونهای فیزیکی کائوچو SBR

- چگالی و ویسکوزیته: اندازهگیری چگالی و ویسکوزیته کائوچو به ارزیابی خواص فیزیکی آن کمک میکند. این ویژگیها میتوانند بر فرآیند تولید و کیفیت نهایی تأثیر بگذارند.

5. آزمونهای عمر و دوام برای کائوچو SBR

- آزمونهای عمر مفید: این آزمونها معمولاً شامل قرار دادن کائوچو در شرایط محیطی مختلف (مانند نور UV، رطوبت و دما) به مدت زمان مشخص برای ارزیابی دوام و پایداری آن هستند.

- آزمونهای سایش: این آزمونها به بررسی مقاومت کائوچو در برابر سایش و فرسایش کمک میکند.

6. استانداردهای صنعتی

- مطابقت با استانداردها: بررسی تطابق کائوچو با استانداردهای معتبر صنعتی (مانند ISO و ASTM) نیز یکی از روشهای ارزیابی کیفیت است.

کاربرد کائوچو 1502 SBR در تولید تایر خودرو

کائوچو SBR (استایرن-بوتادین رابر) بهعنوان یکی از مواد کلیدی در تولید تایرها به کار میرود. فرآیند استفاده از SBR در تولید تایر شامل چندین مرحله و ویژگیهای خاص است که در زیر به آنها اشاره میکنیم:

1. ترکیب مواد اولیه

- ترکیب با کائوچوهای دیگر: SBR معمولاً با کائوچوهای دیگر (مانند NR یا NBR) ترکیب میشود تا خواص نهایی تایر بهبود یابد. این ترکیب به ایجاد تعادل بین استحکام، الاستیسیته و مقاومت در برابر سایش کمک میکند.

2. فرآیند تولید

- میکسرها: در این مرحله، SBR با سایر مواد اولیه مانند کربن سیاه، روغنهای صنعتی، آنتیاکسیدانها و مواد شیمیایی دیگر در میکسرهای دو جداره مخلوط میشود. این فرآیند به بهبود خواص مکانیکی و شیمیایی تایر کمک میکند.

- فرآیند اکستروژن: پس از میکس، ترکیب به شکل نوارهایی در میآید که میتواند به راحتی به شکلهای مختلف (مثل لایههای داخلی و خارجی) تبدیل شود.

3. تولید لایهها

- لایهبندی: در این مرحله، ترکیب کائوچو SBR به لایههای مختلف تایر (لایههای آج، دیواره و لایههای داخلی) تقسیم میشود. این لایهها بهطور جداگانه ساخته میشوند و سپس در کنار هم قرار میگیرند.

4. ولکانیزاسیون

- پختن کائوچو: یکی از مراحل کلیدی در تولید تایر، فرآیند ولکانیزاسیون است. در این مرحله، ترکیب کائوچو SBR به همراه گوگرد در دماهای بالا حرارت داده میشود. این فرآیند باعث ایجاد پیوندهای عرضی بین زنجیرههای پلیمری میشود و به کائوچو خواص الاستیک و مقاومتی بیشتری میدهد.

5. تست کیفیت

- آزمونهای نهایی: پس از تولید، تایرها تحت آزمونهای مختلف کیفیت و ایمنی قرار میگیرند. این آزمونها شامل بررسی خواص مکانیکی، مقاومت در برابر سایش و عملکرد در شرایط مختلف جوی است.

6. کاربرد نهایی

- استفاده در خودروها: تایرهای تولید شده با استفاده از SBR دارای ویژگیهای مطلوبی مانند چسبندگی خوب، مقاومت در برابر سایش و دوام بالا هستند که آنها را برای استفاده در خودروها و وسایل نقلیه مناسب میسازد.

بهبود خواص استایرن بوتادین

بهبود خواص کائوچو SBR (استایرن-بوتادین رابر) میتواند به افزایش کارایی و کاربردهای این ماده در صنایع مختلف کمک کند. در زیر به چندین روش و تکنیک برای بهبود خواص SBR اشاره میکنیم:

1. افزودن مواد پرکننده

- کربن سیاه: افزودن کربن سیاه به SBR میتواند به افزایش استحکام کششی، مقاومت در برابر سایش و استحکام حرارتی کمک کند. این ماده به بهبود خاصیتهای مکانیکی و دوام کائوچو کمک میکند.

- سیلیس: استفاده از سیلیس بهعنوان یک پرکننده دیگر، میتواند به بهبود خواص کششی و کاهش مقاومت در برابر سایش کمک کند.

2. استفاده از روانکنندهها

- روانکنندهها: افزودن روانکنندهها به ترکیب کائوچو میتواند به بهبود فرآیند تولید و کاهش ویسکوزیته کمک کند. این ویژگی میتواند در مراحل تولید و قالبگیری مفید باشد.

3. افزودن آنتیاکسیدانها و تثبیتکنندهها

- آنتیاکسیدانها: این مواد به جلوگیری از اکسیداسیون و تخریب کائوچو در طول زمان و در معرض نور UV و حرارت کمک میکنند. این ویژگی به افزایش عمر مفید محصولات تولید شده کمک میکند.

- تثبیتکنندهها: استفاده از تثبیتکنندهها میتواند به افزایش پایداری حرارتی و شیمیایی کائوچو کمک کند.

4. ولکانیزاسیون بهینه

- تنظیم دما و زمان ولکانیزاسیون: بهینهسازی شرایط ولکانیزاسیون (دما و زمان) میتواند به بهبود خواص مکانیکی و الاستیک کائوچو کمک کند. این فرآیند باعث ایجاد پیوندهای عرضی بهینه بین زنجیرههای پلیمری میشود.

5. استفاده از ترکیبات مختلف

- ترکیب با کائوچوهای دیگر: ترکیب SBR با کائوچوهای دیگر (مانند NR یا NBR) میتواند به ایجاد خواص مطلوبتر در محصولات نهایی کمک کند. این ترکیب میتواند به تعادل بین خواص الاستیک و مکانیکی کمک کند.

6. آزمایش و ارزیابی ترکیبات

- آزمونهای تجربی: انجام آزمایشهای مختلف برای ارزیابی ترکیبات مختلف و تأثیر آنها بر خواص نهایی کائوچو میتواند به شناسایی بهترین ترکیبات و روشها برای بهبود خواص کمک کند.

کائوچو SBR چه تأثیری بر محیط زیست دارد؟

کائوچو SBR (استایرن-بوتادین رابر) بهعنوان یک ماده مصنوعی، تأثیرات مختلفی بر محیط زیست دارد. بررسی این تأثیرات میتواند به درک بهتر از چالشها و فرصتهای مرتبط با استفاده از این ماده کمک کند. در زیر به چندین جنبه از تأثیرات محیطی کائوچو SBR اشاره میشود:

1. تولید و منابع اولیه

- مصرف منابع طبیعی: تولید SBR نیاز به منابع اولیه مانند نفت و گاز طبیعی دارد. استخراج این منابع میتواند منجر به تخریب زیستمحیطی و آلودگیهای ناشی از استخراج شود.

- انرژی مصرفی: فرآیند تولید SBR به انرژی زیادی نیاز دارد که معمولاً از سوختهای فسیلی تأمین میشود. این امر میتواند به انتشار گازهای گلخانهای کمک کند.

2. آلودگیهای ناشی از تولید

- آلودگی هوا: طی فرآیند تولید، ممکن است گازهای مضر و آلایندههایی به جو منتشر شوند. این میتواند به آلودگی هوا و تأثیر منفی بر سلامت عمومی منجر شود.

- آلودگی آب: فاضلابهای صنعتی تولید شده در فرآیند تولید میتوانند به منابع آب آلوده شوند، که تأثیرات منفی بر اکوسیستمهای آبی دارد.

3. پسماندها و بازیافت

- پسماندهای غیرقابل تجزیه: کائوچو SBR بهعنوان یک ماده مصنوعی، بهراحتی تجزیه نمیشود و میتواند سالها در محیط باقی بماند. این موضوع میتواند به انباشت زبالهها و مشکلات زیستمحیطی کمک کند.

- چالشهای بازیافت: بازیافت کائوچو SBR بهدلیل ترکیب شیمیایی و خواص خاص آن میتواند دشوار باشد. هرچند که در سالهای اخیر تلاشهایی برای بهبود روشهای بازیافت انجام شده است، اما هنوز بهطور گستردهای در دسترس نیست.

4. تأثیر کائوچو SBR بر سلامت انسان

- مواد شیمیایی سمی: برخی از مواد شیمیایی مورد استفاده در تولید SBR ممکن است سمی باشند و تأثیرات منفی بر سلامت کارگران و جوامع محلی داشته باشند.

5. جایگزینهای پایدار

- تحقیقات بر روی کائوچوهای طبیعی و پایدار: با توجه به تأثیرات منفی محیطی، تحقیقات بر روی توسعه کائوچوهای طبیعی و پایدار بهعنوان جایگزینی برای SBR در حال افزایش است. این میتواند به کاهش وابستگی به مواد مصنوعی و افزایش پایداری زیستمحیطی کمک کند.

چگونه میتوان کائوچو 1502 SBR را بازیافت کرد؟

بازیافت کائوچو SBR (استایرن-بوتادین رابر) به دلیل خواص خاص این ماده و کاربردهای گسترده آن، یک چالش مهم است. با این حال، روشها و تکنیکهای مختلفی برای بازیافت این کائوچو وجود دارد که میتواند به کاهش ضایعات و حفظ منابع طبیعی کمک کند. در زیر به برخی از روشهای بازیافت کائوچو SBR اشاره میشود:

1. بازیافت مکانیکی کائوچو SBR

- خرد کردن: در این روش، محصولات یا ضایعات SBR به قطعات کوچکتر خرد میشوند. این فرآیند میتواند شامل استفاده از آسیابها و دستگاههای خردکن باشد.

- غربالگری: پس از خرد کردن، مواد بر اساس اندازه و نوع جداسازی میشوند. این کار میتواند به جدا کردن کائوچو از سایر مواد غیرقابل بازیافت کمک کند.

2. بازیافت حرارتی کائوچو SBR

- پیرولیز: این فرآیند شامل حرارت دادن کائوچو SBR در غیاب اکسیژن است که منجر به تجزیه حرارتی و تبدیل به گاز، روغن و کربن سیاه میشود. این محصولات میتوانند بهعنوان منابع جدید انرژی یا مواد اولیه در صنایع دیگر استفاده شوند.

- اکستروژن: در این روش، SBR بازیافتی تحت فشار و دما قرار میگیرد تا به شکل جدیدی تبدیل شود. این فرآیند میتواند به تولید مواد جدید لاستیکی کمک کند.

3. بازیافت شیمیایی کائوچو SBR

- تجزیه شیمیایی: در این روش، از مواد شیمیایی برای شکستن زنجیرههای پلیمری SBR استفاده میشود. این فرآیند میتواند به تولید مونومرها یا پلیمرهای جدید منجر شود، که میتواند دوباره در تولید کائوچو مورد استفاده قرار گیرد.

4. ترکیب با دیگر مواد

- استفاده در آسفالت: کائوچو SBR بازیافتی میتواند بهعنوان افزودنی در تولید آسفالت و مواد ساختمانی به کار رود. این کار نهتنها به کاهش ضایعات کمک میکند، بلکه خواص مکانیکی آسفالت را نیز بهبود میبخشد.

5. ایجاد زیرساختهای بازیافت

- توسعه زیرساختها: برای بازیافت مؤثر کائوچو SBR، نیاز به توسعه زیرساختهای مناسب و تکنولوژیهای جدید است. این شامل ایجاد مراکز جمعآوری، پردازش و بازیافت است.

6. آموزش و آگاهی

- آموزش عمومی: افزایش آگاهی عمومی در مورد اهمیت بازیافت کائوچو و روشهای موجود میتواند به بهبود نرخ بازیافت و کاهش ضایعات کمک کند.

چالشهای تولید و استفاده از کائوچو 1502 SBR

تولید و استفاده از کائوچو SBR (استایرن-بوتادین رابر) با چالشهای متعددی همراه است که میتواند بر کیفیت، هزینه و تأثیرات زیستمحیطی آن تأثیر بگذارد. در زیر به برخی از این چالشها اشاره میشود:

1. تأثیرات زیستمحیطی کائوچو SBR

- آلودگی: فرآیند تولید SBR ممکن است به آلودگی هوا و آب منجر شود. انتشار گازهای مضر و فاضلابهای صنعتی میتواند اثرات منفی بر محیط زیست داشته باشد.

- پسماندها: کائوچو SBR بهعنوان مادهای غیرقابل تجزیه در محیط، در صورت عدم مدیریت صحیح، میتواند به انباشت زبالهها و مشکلات زیستمحیطی منجر شود.

2. هزینههای تولید کائوچو SBR

- قیمت مواد اولیه: نوسانات قیمت نفت و گاز طبیعی، که مواد اولیه اصلی برای تولید SBR هستند، میتواند بر هزینههای تولید تأثیر بگذارد.

- هزینههای انرژی: فرآیندهای تولید SBR به انرژی زیادی نیاز دارند که میتواند هزینههای تولید را افزایش دهد.

3. چالشهای کیفیت کائوچو SBR

- تنوع کیفیت: کیفیت کائوچو SBR میتواند به دلیل تفاوت در فرآیندهای تولید و مواد اولیه متفاوت باشد. این تنوع میتواند به مشکلاتی در تضمین کیفیت و عملکرد نهایی محصولات منجر شود.

- کنترل خواص: حفظ خواص مکانیکی و شیمیایی مطلوب در طول فرآیند تولید و پس از آن یکی از چالشهای اصلی است.

4. مسائل مربوط به ایمنی کائوچو SBR

- مواد شیمیایی سمی: برخی از مواد شیمیایی مورد استفاده در تولید SBR ممکن است سمی باشند و خطراتی برای سلامت کارگران و جوامع محلی ایجاد کنند.

- خطرات حریق: کائوچو SBR بهعنوان یک ماده قابل اشتعال، ممکن است در شرایط نامناسب خطرات حریقی ایجاد کند.

5. بازیافت و مدیریت ضایعات

- مشکلات بازیافت: بازیافت کائوچو SBR به دلیل ترکیب شیمیایی خاص آن میتواند دشوار باشد. عدم وجود زیرساختهای مناسب برای بازیافت نیز یک چالش عمده است.

- غیرقابل تجزیه: نیاز به مدیریت صحیح ضایعات و کاهش زبالههای غیرقابل تجزیه یکی از چالشهای مهم است.

6. رقابت با مواد طبیعی و پایدار

- جایگزینی با مواد پایدار: افزایش توجه به استفاده از مواد طبیعی و پایدار ممکن است منجر به کاهش تقاضا برای کائوچو SBR شود، به ویژه در بازارهای حساس به محیط زیست.

مزایای استفاده از کائوچو SBR در صنایع مختلف

کائوچو SBR (استایرن-بوتادین رابر) بهدلیل خواص خاص و انعطافپذیریاش، مزایای متعددی در صنایع مختلف دارد. در زیر به برخی از این مزایا اشاره میشود:

1. خواص مکانیکی کائوچو SBR

- الاستیسیته و انعطافپذیری: SBR دارای خاصیت الاستیک بالا است که به آن اجازه میدهد تا به آسانی به حالت اولیه خود برگردد. این ویژگی برای کاربردهای مختلف از جمله تایرها و لاستیکها حیاتی است.

- مقاومت در برابر سایش: SBR مقاومت خوبی در برابر سایش دارد، که آن را برای استفاده در تایرها و محصولات لاستیکی مناسب میکند.

2. مقاومت شیمیایی کائوچو SBR

- پایداری در برابر مواد شیمیایی: SBR نسبت به برخی مواد شیمیایی و روغنها مقاوم است، که این ویژگی آن را برای استفاده در محیطهای صنعتی و خودروها مناسب میسازد.

3. قابلیت پردازش و تولید آسان کائوچو SBR

- فرآیندپذیری خوب: SBR به راحتی در فرآیندهای تولید مختلف مانند اکستروژن و قالبگیری استفاده میشود. این قابلیت پردازش، امکان تولید محصولات با اشکال و اندازههای مختلف را فراهم میکند.

4. قیمت مناسب کائوچو SBR

- اقتصادی بودن: SBR بهعنوان یک کائوچوی مصنوعی معمولاً از نظر هزینه تولید به صرفهتر از کائوچوهای طبیعی است. این موضوع میتواند به کاهش هزینههای نهایی محصولات کمک کند.

5. تنوع کاربردها

- کاربردهای گسترده: SBR در صنایع مختلف از جمله خودروسازی، نساجی، ساختمان، الکتریک و پزشکی کاربرد دارد. این تنوع کاربردها به دلیل ویژگیهای خاص آن است.

6. امکان ترکیب با مواد دیگر

- ترکیب با کائوچوهای دیگر: SBR میتواند بهراحتی با سایر کائوچوها و مواد افزودنی ترکیب شود تا خواص مطلوبتری را به دست آورد. این امکان موجب ایجاد محصولات جدید و بهبود یافته میشود.

7. پایداری و دوام

- طول عمر مفید: SBR دارای طول عمر مفید بالایی است و بهعنوان یک ماده مقاوم در برابر شرایط جوی و محیطی، میتواند به کاهش هزینههای تعویض و نگهداری کمک کند.

کاربرد کائوچو مصنوعی SBR در صنعت خودرو

کائوچو مصنوعی SBR(استایرن-بوتادین رابر) بهدلیل خواص ویژهاش، کاربردهای متنوعی در بخشهای مختلف صنعت خودرو دارد. در زیر به برخی از این کاربردها اشاره میشود:

1. کاربرد کائوچو SBR در تولید تایرها

- تولید تایرهای سواری و سنگین: SBR بهعنوان یکی از مواد اصلی در تولید تایرهای مختلف، از جمله تایرهای سواری، کامیونها و وسایل نقلیه سنگین استفاده میشود. خواص الاستیک و مقاومت در برابر سایش آن، عمر و کارایی تایرها را افزایش میدهد.

2. کاربرد کائوچو SBR در دستگاههای جلوبندی

- بوشها و واشرها: در سیستمهای جلوبندی خودرو، SBR بهعنوان مادهای برای تولید بوشها و واشرها استفاده میشود. این اجزا به کاهش ارتعاشات و صدا کمک کرده و دوام و پایداری را افزایش میدهند.

3. کاربرد کائوچو SBR در عایقها

- عایقهای صوتی و حرارتی: SBR بهعنوان عایق در برخی بخشهای خودرو برای جلوگیری از انتقال صدا و حرارت استفاده میشود. این امر به راحتی و آسایش سرنشینان خودرو کمک میکند.

4. پوششهای داخلی

- پوششهای داخلی و کفپوشها: SBR در تولید پوششهای داخلی و کفپوشهای خودرو به کار میرود. این مواد معمولاً بهخاطر خواص ضد لغزش و مقاومت در برابر سایش انتخاب میشوند.

5. کاربرد کائوچو SBR در سیستمهای حرکتی و ترمز

- لنتهای ترمز: SBR بهعنوان یک جزء در تولید لنتهای ترمز به کار میرود. این ماده به دلیل مقاومت در برابر گرما و سایش، عملکرد مؤثری در سیستمهای ترمز دارد.

6. بستهبندی و محافظت

- پوششهای محافظ: SBR در تولید پوششهای محافظ برای اجزای خودرو و تجهیزات الکتریکی به کار میرود. این پوششها معمولاً در برابر رطوبت و مواد شیمیایی مقاوم هستند.

7. کاربرد کائوچو SBR در تولید قطعات پلاستیکی

- قطعات ترکیبی: SBR میتواند در تولید قطعات پلاستیکی ترکیبی به کار رود. این قطعات معمولاً شامل اجزای داخلی خودرو هستند که به استحکام و دوام نیاز دارند.

تفاوت شیمیایی کائوچو مصنوعی SBR با سایر کائوچوهای مصنوعی

کائوچو مصنوعی SBR (استایرن-بوتادین رابر) بهعنوان یکی از رایجترین کائوچوهای مصنوعی، تفاوتهای مهمی با سایر کائوچوهای مصنوعی دارد. در زیر به برخی از این تفاوتها اشاره میشود:

1. ترکیب شیمیایی

- SBR: این کائوچو از دو مونومر اصلی استایرن و بوتادین تشکیل شده است که خواص خاصی به آن میدهد.

- NBR (نیتریل بوتادین رابر): این کائوچو شامل مونومرهای نیتریل و بوتادین است و بهخاطر مقاومتش در برابر روغن و سوختها شناخته میشود.

- CR (کلروپرن): این کائوچو از کلروپرن تشکیل شده و بهخاطر مقاومت در برابر حرارت و اوزون مشهور است.

2. خواص مکانیکی

- SBR: دارای خواص الاستیک و مقاومت در برابر سایش خوب است، اما نسبت به روغن و سوختها مقاومتی کمتری دارد.

- NBR: از مقاومت بالاتری در برابر روغن و سوختها برخوردار است و برای کاربردهایی که نیاز به تماس با این مواد دارند، مناسبتر است.

- CR: دارای مقاومت عالی در برابر حرارت و اوزون است و معمولاً در کاربردهایی که تحت تأثیر شرایط جوی و محیطی قرار دارند، استفاده میشود.

3. کاربردها

- SBR: بیشتر در تولید تایرها، لاستیکها و محصولات عمومی لاستیکی به کار میرود.

- NBR: عمدتاً در تولید قطعاتی که نیاز به مقاومت در برابر روغن و سوخت دارند، مانند واشرها و لنتهای ترمز، استفاده میشود.

- CR: بهطور معمول در تولید محصولات مقاوم در برابر شرایط جوی، مانند روکشها و عایقها، کاربرد دارد.

4. قیمت و دسترسی

- SBR: بهطور کلی از نظر هزینه تولید به صرفهتر است و در دسترستر از سایر کائوچوها قرار دارد.

- NBR و CR: معمولاً قیمت بالاتری دارند و در شرایط خاصی بهکار میروند.

5. پایداری و دوام

- SBR: بهخوبی در برابر سایش و شرایط جوی مقاوم است، اما در برابر حرارت و برخی مواد شیمیایی آسیبپذیرتر است.

- NBR: بهخوبی در برابر حرارت و مواد شیمیایی مقاوم است، اما ممکن است در برابر سایش آسیبپذیرتر باشد.

- CR: در برابر حرارت، اوزون و شرایط جوی بسیار مقاوم است و معمولاً دوام بالایی دارد.

کاربرد کائوچو مصنوعی SBR در تولید محصولات حفاظتی و ایمنی

کائوچو SBR (استایرن-بوتادین رابر) به دلیل خواص ویژهاش، کاربردهای متعددی در تولید محصولات حفاظتی و ایمنی دارد. در زیر به چندین زمینه از این کاربردها اشاره میشود:

1. پوششهای حفاظتی

- پوششهای ضد لغزش: SBR بهعنوان مادهای مناسب برای تولید پوششهای ضد لغزش در سطوح مختلف، مانند کفپوشهای صنعتی و ورزشی، به کار میرود. این پوششها به افزایش ایمنی در محیطهای کاری و ورزشی کمک میکنند.

2. اجزای لاستیکی خودرو

- بوشها و واشرها: در صنعت خودروسازی، SBR بهعنوان مادهای برای تولید بوشها و واشرهای ایمنی استفاده میشود. این اجزا به کاهش ارتعاشات و ایمنی در سیستمهای جلوبندی کمک میکنند.

3. محافظت در برابر حرارت و آتش

- عایقهای حرارتی و آتشنشانی: SBR بهعنوان عایق حرارتی در برخی محصولات ایمنی، مانند پوششهای عایق حرارتی و ضد آتش، به کار میرود. این ویژگی میتواند در کاهش خطرات ناشی از آتشسوزی کمک کند.

4. لنتهای ترمز

- عملکرد ایمن در سیستمهای ترمز: SBR بهعنوان یک جزء در تولید لنتهای ترمز استفاده میشود. مقاومت خوب آن در برابر سایش و حرارت، عملکرد ایمنی مؤثری در سیستمهای ترمز خودروها فراهم میآورد.

5. محصولات ورزشی

- تجهیزات ایمنی ورزشی: SBR در تولید تجهیزات ورزشی مانند کلاههای ایمنی، زانو بندها و محافظهای دیگر به کار میرود. این محصولات به جذب ضربه و کاهش خطر آسیب کمک میکنند.

6. محصولات عایق الکتریکی

- عایقهای الکتریکی: SBR بهعنوان عایق در تولید محصولات الکتریکی و الکترونیکی استفاده میشود. این ویژگی به ایمنی در برابر برقگرفتگی و آتشسوزی کمک میکند.

7. سیستمهای ضد سرقت و ایمنی

- پوششهای محافظ در سیستمهای امنیتی: SBR در تولید پوششهای محافظ برای تجهیزات امنیتی مانند دوربینها و دزدگیرها به کار میرود. این پوششها از تجهیزات در برابر شرایط جوی و آسیبهای فیزیکی محافظت میکنند.

کائوچو مصنوعی SBR 1502 چه تأثیری بر محیط زیست دارد؟

کائوچو SBR (استایرن-بوتادین رابر) در حالی که مزایای زیادی دارد، تأثیرات محیط زیستی و چالشهای پایداری نیز به همراه دارد. در زیر به برخی از این تأثیرات و چالشها اشاره میشود:

1. تولید و مواد اولیه

- مصرف منابع طبیعی: تولید SBR نیاز به منابع نفتی و گازی دارد که خود به مشکلات زیستمحیطی نظیر استخراج و آلودگی مرتبط است.

- انتشار گازهای گلخانهای: فرآیندهای استخراج و تولید میتوانند به انتشار گازهای گلخانهای کمک کنند، که به تغییرات اقلیمی و گرمایش جهانی میانجامد.

2. آلودگی هوا و آب

- آلودگی ناشی از تولید: فرآیند تولید SBR ممکن است به تولید و انتشار آلایندههایی منجر شود که بر کیفیت هوا و آب تأثیر منفی میگذارد.

- فاضلابهای صنعتی: فاضلابهای حاوی مواد شیمیایی خطرناک میتوانند به منابع آب آلوده شوند و تأثیرات منفی بر اکوسیستمهای آبی داشته باشند.

3. پسماند و بازیافت

- پسماندهای غیرقابل تجزیه: SBR بهدلیل ترکیب شیمیایی خاص خود بهراحتی تجزیه نمیشود و سالها در محیط باقی میماند، که میتواند به انباشته شدن زبالهها منجر شود.

- چالشهای بازیافت: بازیافت SBR بهدلیل ترکیب شیمیایی و خواص خاص آن میتواند دشوار باشد. عدم وجود زیرساختهای مناسب برای بازیافت نیز یک چالش عمده است.

4. توسعه پایدار

- تحقیقات بر روی جایگزینهای پایدار: بهدلیل تأثیرات منفی زیستمحیطی، تحقیقات بر روی کائوچوهای طبیعی و پایدار در حال افزایش است. این میتواند به کاهش وابستگی به کائوچوهای مصنوعی و افزایش پایداری کمک کند.

- استفاده از فناوریهای سبز: توسعه روشهای تولید سبز و پایدار میتواند به کاهش تأثیرات زیستمحیطی SBR کمک کند.

5. توجه به مسئولیت اجتماعی

- افزایش آگاهی عمومی: با افزایش آگاهی عمومی در مورد تأثیرات زیستمحیطی کائوچو SBR، صنایع ممکن است تحت فشار قرار گیرند تا به سمت شیوههای تولید پایدارتر حرکت کنند.

کاهش اثرات زیستمحیطی کائوچو مصنوعی SBR

برای کاهش اثرات زیستمحیطی کائوچو SBR (استایرن-بوتادین رابر)، چندین رویکرد و استراتژی وجود دارد که میتواند به بهبود پایداری و کاهش آسیبهای زیستمحیطی کمک کند. در زیر به برخی از این رویکردها اشاره میشود:

1. تحقیقات و توسعه مواد جایگزین

- کائوچوهای طبیعی و پایدار: تحقیق و توسعه بر روی کائوچوهای طبیعی و پایدار میتواند به کاهش وابستگی به کائوچوهای مصنوعی کمک کند. استفاده از منابع تجدیدپذیر میتواند تأثیرات منفی زیستمحیطی را کاهش دهد.

2. بهینهسازی فرآیندهای تولید

- فناوریهای سبز: توسعه و استفاده از فناوریهای سبز در فرآیند تولید SBR میتواند به کاهش مصرف انرژی و مواد اولیه و همچنین کاهش تولید زباله و آلودگی کمک کند.

- مدیریت بهتر منابع: بهینهسازی در استفاده از منابع و کاهش ضایعات در فرآیندهای تولید میتواند تأثیرات زیستمحیطی را کاهش دهد.

3. بازیافت و مدیریت پسماند

- توسعه زیرساختهای بازیافت: ایجاد و بهبود زیرساختهای مناسب برای بازیافت SBR میتواند به کاهش زبالههای غیرقابل تجزیه کمک کند. این شامل توسعه فناوریهای جدید برای بازیافت و تبدیل ضایعات به مواد اولیه جدید است.

- آموزش و آگاهیرسانی: افزایش آگاهی عمومی و آموزش در مورد روشهای بازیافت و مدیریت پسماند میتواند به بهبود نرخ بازیافت و کاهش تأثیرات زیستمحیطی کمک کند.

4. استفاده از افزودنیهای زیستسازگار

- مواد افزودنی پایدار: استفاده از افزودنیهای زیستسازگار در تولید SBR میتواند به بهبود خواص و افزایش پایداری این کائوچو کمک کند. این افزودنیها میتوانند به کاهش اثرات منفی زیستمحیطی کمک کنند.

5. توجه به چرخه عمر

- تحلیل چرخه عمر (LCA): انجام تحلیلهای چرخه عمر برای شناسایی نقاط قوت و ضعف در فرآیند تولید و استفاده از SBR میتواند به شناسایی راهکارهای بهبود و کاهش اثرات زیستمحیطی کمک کند.

6. پاسخگویی و مسئولیت اجتماعی

- حمایت از استانداردهای زیستمحیطی: شرکتها میتوانند با رعایت استانداردهای زیستمحیطی و ایجاد سیاستهای پایدار، به کاهش تأثیرات زیستمحیطی کمک کنند. این شامل تأسیس سیاستهای مسئولیت اجتماعی و مشارکت در پروژههای زیستمحیطی است.

چالشهای بازاریابی و فروش کائوچو SBR

بازاریابی و فروش کائوچو SBR (استایرن-بوتادین رابر) با چالشهای متعددی همراه است که میتواند بر موفقیت تجاری آن تأثیر بگذارد. در زیر به برخی از این چالشها اشاره میشود:

1. رقابت با کائوچوهای طبیعی و دیگر کائوچوهای مصنوعی

- تنوع انتخابها: وجود کائوچوهای طبیعی و سایر کائوچوهای مصنوعی مانند NBR و CR میتواند رقابت را در بازار افزایش دهد و بر قیمت و سهم بازار SBR تأثیر بگذارد.

- ترجیح مصرفکنندگان: برخی از مشتریان ممکن است ترجیح دهند از کائوچوهای طبیعی استفاده کنند، بهویژه در بازارهای حساس به محیط زیست، که میتواند تأثیر منفی بر تقاضا برای SBR داشته باشد.

2. نوسانات قیمت مواد اولیه

- تأثیر قیمت نفت و گاز: کائوچو SBR از مواد اولیه نفتی تولید میشود. نوسانات قیمت نفت میتواند بر هزینههای تولید و قیمت نهایی آن تأثیر بگذارد و در نتیجه بر قدرت رقابتی آن تأثیر بگذارد.

- پیشبینی هزینهها: عدم قطعیت در قیمت مواد اولیه میتواند برنامهریزی مالی و قیمتگذاری برای تولیدکنندگان را دشوار کند.

3. تغییرات قوانین و مقررات

- مقررات زیستمحیطی: قوانین و مقررات جدید در مورد تولید و استفاده از مواد شیمیایی و کائوچو میتواند بر فرآیندهای تولید و هزینههای عملیاتی تأثیر بگذارد. تولیدکنندگان باید همواره به تغییرات قانونی پاسخ دهند.

- استانداردهای کیفیت: فشار برای رعایت استانداردهای کیفیت و ایمنی میتواند به افزایش هزینهها منجر شود و موجب چالشهایی در بازاریابی محصولات SBR گردد.

4. آگاهی و آموزش بازار

- کمبود آگاهی: در برخی بازارها، ممکن است آگاهی کافی در مورد مزایای SBR و ویژگیهای آن وجود نداشته باشد. این میتواند مانع از پذیرش و استفاده از این ماده در کاربردهای مختلف شود.

- نیاز به آموزش مشتریان: تولیدکنندگان ممکن است نیاز به صرف زمان و منابع برای آموزش مشتریان در مورد مزایا و کاربردهای SBR داشته باشند.

5. تکنولوژی و نوآوری

- سرعت تغییرات تکنولوژیکی: صنعت تولید کائوچو به سرعت در حال تغییر است و تولیدکنندگان باید بهطور مداوم در زمینه فناوری و نوآوری پیشرفت کنند تا رقابتی باقی بمانند.

- سرمایهگذاری در تحقیق و توسعه: نیاز به سرمایهگذاریهای بالا در تحقیق و توسعه برای بهبود خواص و تولید محصولات جدید میتواند چالشبرانگیز باشد.

نقش کائوچو SBR در صنعت نساجی و پوشاک

کائوچو SBR (استایرن-بوتادین رابر) بهدلیل خواص خاص خود، کاربردهای متنوعی در صنعت نساجی و پوشاک دارد. در زیر به برخی از نقشهای کلیدی آن اشاره میشود:

1. کفپوشها و زیرههای کفش

- زیرههای لاستیکی: SBR بهعنوان مادهای اصلی در تولید زیرههای لاستیکی کفشها استفاده میشود. این زیرهها به دلیل مقاومت در برابر سایش و خاصیت ضد لغزش، دوام و ایمنی بیشتری را فراهم میکنند.

- کفپوشهای ورزشی: در تولید کفپوشهای ورزشی، SBR بهخاطر خاصیت الاستیک و جذب ضربه، به کار میرود و میتواند به افزایش راحتی و ایمنی ورزشکاران کمک کند.

2. کالاهای لاستیکی و عایقها

- عایقهای صوتی و حرارتی: SBR میتواند در تولید عایقهای صوتی و حرارتی برای پوشاک و تجهیزات نساجی مورد استفاده قرار گیرد. این عایقها به بهبود راحتی و کارایی محصولات کمک میکنند.

- محصولات ضد آب: SBR بهعنوان پوشش ضد آب در برخی از لباسها و تجهیزات استفاده میشود، که به حفاظت در برابر رطوبت و شرایط جوی کمک میکند.

3. افزودنیها در بافتها

- افزودنیهای لاستیکی: SBR میتواند بهعنوان افزودنی در تولید بافتهای لاستیکی و ترکیبی استفاده شود. این بافتها معمولاً خواص خاصی از جمله کشش و استحکام بیشتری دارند.

4. تجهیزات ورزشی

- محصولات ورزشی: SBR در تولید تجهیزات ورزشی مانند لباسهای غواصی، کلاههای ایمنی و تجهیزات محافظ به کار میرود. این محصولات به دلیل انعطافپذیری و مقاومت در برابر آب و حرارت، مناسب هستند.

5. بستهبندی و حفاظتی

- بستهبندیهای لاستیکی: SBR میتواند در تولید بستهبندیهای لاستیکی برای محصولات نساجی و پوشاک استفاده شود. این بستهبندیها به حفاظت از محصولات در برابر آسیب و رطوبت کمک میکنند.

مزایای اقتصادی کائوچو SBR برای صنایع مختلف

کائوچو SBR (استایرن-بوتادین رابر) بهعنوان یک ماده کلیدی در صنایع مختلف، مزایای اقتصادی متعددی را به همراه دارد. در زیر به برخی از این مزایا اشاره میشود:

1. کاهش هزینههای تولید

- قیمت رقابتی: SBR بهدلیل تولید از منابع نفتی و فرآیندهای صنعتی، معمولاً هزینه تولید کمتری نسبت به کائوچوهای طبیعی دارد. این میتواند به کاهش هزینههای نهایی محصولات کمک کند.

- پایداری در تأمین مواد اولیه: با توجه به اینکه SBR میتواند بهراحتی در مقادیر زیاد تولید شود، این موضوع به پایداری در تأمین مواد اولیه کمک میکند و از نوسانات قیمت جلوگیری میکند.

2. افزایش عمر مفید محصولات

- مقاومت در برابر سایش: SBR بهدلیل خواص مکانیکی خوب خود، مانند مقاومت در برابر سایش و حرارت، میتواند عمر مفید محصولات را افزایش دهد. این موضوع به کاهش هزینههای تعویض و تعمیر کمک میکند.

- کاهش هزینههای نگهداری: محصولات ساختهشده از SBR معمولاً نیاز به نگهداری کمتری دارند، که این امر به کاهش هزینههای عملیاتی در طول عمر محصول کمک میکند.

3. تنوع در کاربردها

- گستردگی استفاده: SBR در صنایع مختلفی از جمله خودروسازی، نساجی، الکتریک و تجهیزات ورزشی به کار میرود. این تنوع به تولیدکنندگان این امکان را میدهد که به بازارهای مختلف وارد شوند و از فرصتهای جدید بهرهبرداری کنند.

- نوآوری در محصولات: امکان ترکیب SBR با سایر مواد و تولید محصولات جدید و بهبود یافته، میتواند به شرکتها در ایجاد مزیت رقابتی کمک کند.

4. افزایش صادرات

- تقاضای جهانی: با توجه به کاربردهای گسترده SBR، تقاضا برای این ماده در بازارهای جهانی در حال افزایش است. این موضوع میتواند به افزایش صادرات و درآمدزایی برای تولیدکنندگان کمک کند.

5. توسعه و تحقیق

- فرصتهای تحقیقاتی: صنعت تولید SBR به تحقیق و توسعه در زمینه بهبود خواص و فرآیندها نیاز دارد. این فرصتها میتوانند به افزایش نوآوری و بهبود کیفیت محصولات کمک کنند و در نهایت به مزایای اقتصادی منجر شوند.

نکاتی مهم در انتخاب و استفاده از کائوچو مصنوعی SBR

انتخاب و استفاده از کائوچو SBR (استایرن-بوتادین رابر) برای تولید محصولات مختلف نیازمند توجه به چندین نکته کلیدی است. در زیر به این نکات اشاره میشود:

1. خواص فیزیکی و مکانیکی

- مقاومت در برابر سایش: بررسی سطح مقاومت SBR در برابر سایش برای کاربردهایی که نیاز به دوام بالا دارند، مانند تایرها و کفپوشهای صنعتی، اهمیت دارد.

- الاستیسیته و انعطافپذیری: انتخاب نوع مناسب SBR با توجه به نیاز به خاصیت الاستیک و انعطافپذیری در محصول نهایی، مانند تجهیزات ورزشی یا عایقها، ضروری است.

2. مقاومت شیمیایی

- مقاومت در برابر مواد شیمیایی: در صنایعی که محصولات در معرض مواد شیمیایی یا روغنها قرار میگیرند، انتخاب SBR با مقاومت مناسب در برابر این مواد اهمیت دارد.

- تحمل حرارت: بررسی مقاومت SBR در برابر حرارت نیز باید در نظر گرفته شود، بهخصوص در کاربردهای صنعتی و خودروسازی.

3. روشهای تولید

- تکنیکهای تولید: آشنایی با فرآیندهای تولید SBR و تأثیر آنها بر خواص نهایی محصول، مانند روشهای اکستروژن یا قالبگیری، میتواند به بهینهسازی تولید کمک کند.

- پایداری در تولید: اطمینان از کیفیت و پایداری مواد اولیه در طول زمان و در طول فرآیند تولید نیز بسیار مهم است.

4. تطابق با استانداردها

- رعایت استانداردهای کیفیت: اطمینان از اینکه SBR با استانداردهای ملی و بینالمللی مطابقت دارد، میتواند به افزایش اعتبار و پذیرش محصول در بازار کمک کند.

- گواهینامههای زیستمحیطی: در نظر گرفتن گواهینامههای زیستمحیطی و پایداری نیز مهم است، بهخصوص در بازارهایی که حساسیت بالایی به مسائل زیستمحیطی دارند.

5. هزینهها و اقتصادی بودن

- تحلیل هزینه–فایده: انجام تحلیلهای مالی برای ارزیابی هزینههای تولید و قیمتگذاری محصولات با استفاده از SBR نسبت به دیگر گزینهها میتواند به تصمیمگیری بهتر کمک کند.

- پیشبینی نوسانات قیمت: در نظر گرفتن نوسانات قیمت مواد اولیه و تأثیر آن بر هزینههای تولید باید در برنامهریزیهای اقتصادی لحاظ شود.

6. تحقیق و توسعه

- نوآوری در محصولات: سرمایهگذاری در تحقیق و توسعه برای بهبود خواص و کاربردهای جدید SBR میتواند به افزایش رقابتپذیری و موفقیت در بازار کمک کند.

- بازارشناسی و نیازسنجی: شناخت نیازهای بازار و نظارت بر روندهای جدید میتواند به تولید محصولات متناسب با تقاضای مشتریان کمک کند.

تحقیقات مهم در زمینه کائوچو SBR

تحقیقات در زمینه کائوچو SBR (استایرن-بوتادین رابر) بهمنظور بهبود خواص، افزایش کارایی و کاهش تأثیرات زیستمحیطی آن در حال انجام است. در زیر به برخی از حوزههای تحقیقاتی کلیدی اشاره میشود:

1. بهبود فرآیندهای تولید

- تکنیکهای نوین تولید: تحقیقات بر روی روشهای جدید برای کاهش مصرف انرژی و بهینهسازی فرآیندهای تولید SBR در حال انجام است. این شامل استفاده از فناوریهای پیشرفته مانند میکروویو و نانوتکنولوژی میشود.

- کاهش آلودگی: توسعه روشهای تولید با حداقل آلودگی و بهبود بازیافت مواد در فرآیندهای تولید نیز از جمله موضوعات مورد توجه است.

2. افزایش خواص مکانیکی

- ترکیب SBR با مواد دیگر: پژوهشها بر روی ترکیب SBR با کائوچوهای طبیعی، سیلیس و سایر پرکنندهها بهمنظور بهبود خواص مکانیکی و شیمیایی در حال انجام است.

- مواد افزودنی: بررسی تأثیر افزودنیهای مختلف مانند آنتیاکسیدانها و تثبیتکنندهها بر خواص SBR نیز یکی از زمینههای تحقیقاتی است.

3. بازیافت و مدیریت ضایعات

- توسعه روشهای بازیافت: تحقیقات برای بهبود روشهای بازیافت SBR و تبدیل ضایعات به مواد اولیه جدید در حال انجام است. این شامل بررسی فرآیندهای پیرولیز و تجزیه شیمیایی میشود.

- مدیریت پسماند: بررسی روشهای بهینه برای مدیریت پسماندهای SBR و کاهش تأثیرات زیستمحیطی آنها نیز در کانون توجه قرار دارد.

4. تأثیرات زیستمحیطی

- تحلیل چرخه عمر: تحقیقات در زمینه ارزیابی چرخه عمر SBR برای شناسایی تأثیرات زیستمحیطی آن از مرحله تولید تا پایان عمر مفید در حال انجام است. این میتواند به شناسایی نقاط ضعف و بهبود فرآیندها کمک کند.

- پایداری و مواد طبیعی: بررسی جایگزینی SBR با مواد طبیعی و پایدار بهمنظور کاهش اثرات زیستمحیطی نیز در حال گسترش است.

5. کاربردهای جدید

- نوآوری در کاربردها: تحقیق بر روی کاربردهای جدید SBR در صنایع مختلف، مانند الکتریک، پزشکی و ساختمان، بهعنوان یک راه برای افزایش تقاضا و کاربردهای این ماده در حال انجام است.

آینده کائوچو مصنوعی 1502 SBR

آینده کائوچو SBR (استایرن-بوتادین رابر) به دلیل ویژگیهای خاص آن و نیازهای روزافزون صنایع مختلف بهبود و تنوع، به نظر امیدوارکننده است. در زیر به چندین جنبه از آینده این ماده اشاره میشود:

1. نوآوری در فرآیندهای تولید

- توسعه فناوریهای جدید: با پیشرفت فناوریهای تولید، انتظار میرود که فرآیندهای تولید SBR بهینهتر شوند. این میتواند شامل کاهش مصرف انرژی، کاهش آلودگی و بهبود کیفیت محصولات باشد.

2. جایگزینی با مواد پایدار

- تحقیقات بر روی کائوچوهای طبیعی: به دلیل تأثیرات محیطی منفی کائوچوهای مصنوعی، تحقیقات بر روی کائوچوهای طبیعی و پایدار در حال افزایش است. این ممکن است به تولید محصولات جدید با خواص مشابه SBR منجر شود که اثرات کمتری بر محیط زیست دارند.

3. افزایش تقاضا در صنایع مختلف

- صنعت تایر و لاستیک: با افزایش تقاضا برای تایرها و محصولات لاستیکی با کیفیت بالا، انتظار میرود که استفاده از SBR در این صنایع ادامه یابد و حتی افزایش یابد.

- کاربردهای جدید: با توجه به خواص منحصر به فرد SBR، ممکن است کاربردهای جدیدی در صنایع مختلف مانند الکتریک، پزشکی و ساختمان پیدا شود.

4. توسعه روشهای بازیافت

- بهبود فناوریهای بازیافت: با افزایش تمرکز بر پایداری و کاهش زباله، انتظار میرود که روشهای بازیافت کائوچو SBR بهبود یابند. این میتواند شامل فناوریهای نوین برای تبدیل کائوچوهای مستعمل به مواد اولیه جدید باشد.

5. پاسخ به چالشهای محیطی

- کاهش تأثیرات زیستمحیطی: با افزایش آگاهی عمومی و فشارهای قانونی، صنایع ممکن است به سمت تولید کائوچو SBR با تأثیرات محیطی کمتر حرکت کنند. این میتواند شامل استفاده از منابع پایدار و کاهش مصرف مواد شیمیایی مضر باشد.

6. پیشرفت در مواد ترکیبی

- ترکیب با مواد دیگر: استفاده از SBR بهعنوان یک جزء در ترکیبات جدید میتواند به بهبود خواص مواد و ایجاد محصولات جدید کمک کند. این روند میتواند در صنایع مختلف، از جمله خودرو و نساجی، ادامه یابد.

بدون دیدگاه